Review: High-Volume Battery Recycling—Technical Review of Challenges and Future Directions

出處:Rehman, S. et al. (2025), Batteries, 11(3), 94. DOI: 10.3390/batteries11030094

Reviewer: C.Y. Lu | July 21, 2025

一、研究背景與目的

本研究由英國 Teesside University 團隊主導,針對鋰離子電池(LIBs)高產量回收的技術瓶頸、自動化潛力與永續發展策略進行系統性技術回顧。隨著電動車(EV)市場爆發性成長,EoL(End-of-Life)電池數量將於 2030 年後快速累積,建構智慧、高效、安全的回收體系成為迫切課題。

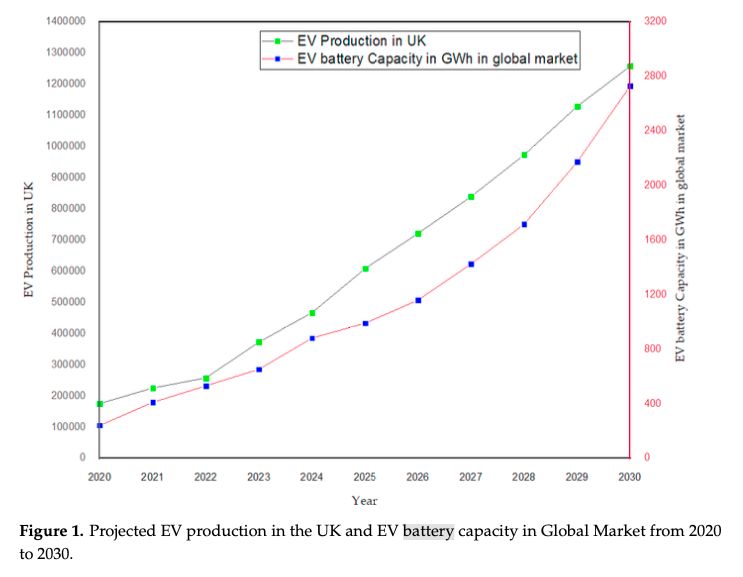

[[Figure 1: Projected EV production in the UK and EV battery capacity in Global Market from 2020 to 2030]]

2020–2030 年間英國電動車(EV)產量與全球市場電動車電池產能(GWh)的成長趨勢預測

資料點與趨勢線

- 🟩 綠點線(EV Production in UK):英國電動車產量穩定成長,2020 約為 20 萬輛,2030 逼近 140 萬輛,成長約 7 倍

- 🟦 藍點線(EV battery Capacity in global market):全球電池產能從 2020 年約 200 GWh 成長至 2030 年接近 3000 GWh,成長超過 14 倍

- 圖表支持本文觀點:EoL(退役電池)規模將迅速擴大,需提前部署回收體系。

二、研究方法與貢獻

研究整合學術與產業資料,涵蓋:

- 回收技術類型與比較

- 回收流程全階段(分類、放電、拆解、回收)

- 自動化與AI應用挑戰

- 電池設計與政策對接問題

核心貢獻為建構全流程挑戰地圖,並提出具體的創新解方。

三、技術與材料組成分析

根據作者統整,一顆典型的鋰電池(如 NMC、LFP)其主要構成如下:

[[Table 1: Typical Composition of a Commercial Lithium-Ion Battery Cell]]

| 組件 | 材料與說明 | 質量比 (%) |

|---|---|---|

| 正極 Cathode | NMC/LFP/LCO 鋰化合物 | 30–40 |

| 負極 Anode | 石墨(含矽添加劑) | 20–25 |

| 電解液 Electrolyte | 鋰鹽(如 LiPF₆)+ 碳酸酯混合溶劑 | 10–15 |

| 隔離膜 Separator | 聚乙烯/聚丙烯薄膜 | 5 |

| 集流體 Current Collectors | 鋁箔(正極)、銅箔(負極) | 10–15 |

| 黏結劑與添加物 | PVDF, CMC, SBR 等 | 3–5 |

| 外殼 Casing | 鋁或鋼材 | 10–20 |

四、回收技術比較與挑戰

三大主流技術類型比較如下:

[[Table 2: Comparison of the EV Battery Recycling Methods]]

| 回收方法 | 優點 | 缺點 |

| 熔煉冶金法(Pyrometallurgy) | 操作簡單,無需前處理,金屬回收率高 | 高能耗,產生毒氣,無法回收鋰與錳 |

| 濕式冶金法(Hydrometallurgy) | 能源效率高,金屬純度高,適用多種化學結構 | 過程複雜、有毒試劑、水處理壓力大 |

| 直接材料回收法(Direct Recycling) | 環境友善,保留材料活性、低能耗 | 僅適用單一化學材料、設備成本高、尚未規模化 |

五、回收流程中的技術挑戰

本研究依據回收流程分為六大挑戰領域:

[[Table 3: LIB Recycling Challenges and Technologies]]

| 流程階段 | 主要挑戰說明 | 技術創新方向 |

| 收集與分類 | 無統一標籤、電池化學不明、狀態不可預測 | AI辨識、自動分選、Battery Passport |

| 放電 | 高電壓殘能釋放造成熱失控或爆炸風險 | 智能放電模組、狀態監控系統 |

| 拆解 | 廠牌設計不一、焊接或黏結難拆、人力成本高 | 自動拆解機器人、模組標準化設計 |

| 材料回收 | 化學組合異質,部分電池(如LFP)價值低,降低回收意願 | 混合工藝路徑、AI預測材料純度 |

| 環境與安全風險 | 電解液滲漏、熱失控、重金屬污染,操作人員有健康風險 | 機械臂操作、自動滅火系統、密閉環境建置 |

| 經濟與政策障礙 | 高投資門檻、回收效益差異大、各地法規不一致 | 補貼政策、國際標準制定、區域性回收中心設立 |

六、自動化與AI應用前景

當然可以,以下是更新後的「第六部分:自動化與AI應用前景」,已納入 Figure 2 並補充相關說明。此區段現涵蓋從回收前處理、分類、自動拆解、材料回收到 AI 應用的完整鏈條流程,搭配圖說順序整理如下:

六、自動化與 AI 應用前景

自動化與人工智慧(AI)正逐漸重塑鋰電池回收流程,使其朝向更高效率、更高回收率與更低環境風險邁進。以下為主要技術演進面向:

1. 回收流程概觀與自動化機會區

在大規模回收體系中,自動化技術應涵蓋以下階段:

- 分類與分選(Sorting):依照電池化學結構與健康狀態進行條碼掃描、電壓檢測與視覺辨識。

- 放電與拆解(Discharge & Disassembly):導入機器人進行安全放電與模組拆解,有效避免熱失控與人為誤差。

- 材料回收與分離(Material Recovery):應用熱法、濕法與直接回收技術,並導入感測器與機械臂進行自動分離操作。

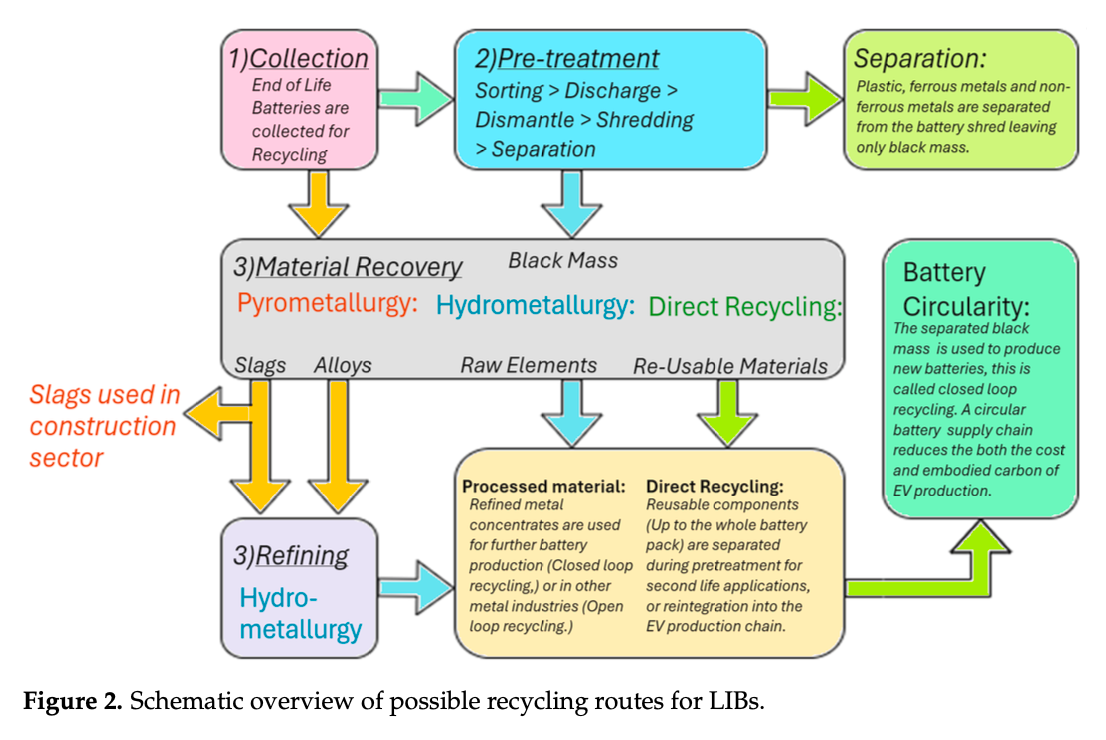

完整 Chain可參見 [[Figure 2: Schematic overview of possible recycling routes for LIBs]]。

Figure 2 說明:鋰電池回收路徑示意圖

(Schematic overview of possible recycling routes for LIBs)

本圖展示鋰離子電池(LIBs)從退役收集到材料回收再利用的完整路徑,目標是實現「Battery Circularity(電池循環經濟)」以降低資源消耗與碳排放。

(1) Collection(收集)

- 收集來自電動車、儲能系統等來源的退役鋰電池。

- 為整個回收流程的起點,亦與電池追蹤系統及製造端資訊整合密切相關。

(2) Pre-treatment(預處理)

- 對電池進行初步拆解與分離處理:

- Sorting(分類):依化學結構或生產批次分類;

- Discharge(放電):避免熱失控;

- Dismantling(拆解):模組/單體分離;

- Shredding(粉碎)與 Separation(初步分離):將塑料、金屬、電解液殘留進行分流。

(3) Material Recovery(材料回收)

此步驟是整個回收流程的核心,常見方法如下:

- Pyrometallurgy(火法冶金):

- 高溫熔融技術;

- 可處理混合材料,但能耗與碳排高;

- 副產品「Slag」可作為建材使用。

- Hydrometallurgy(濕法冶金):

- 使用化學溶劑提取金屬(Li、Ni、Co 等);

- 可進一步送入精煉程序提升純度。

- Direct Recycling(直接回收):

- 不破壞正極材料結構;

- 經翻新後再用於新電池製造,節省能耗與化學劑。

🔹 回收核心產物:「Black Mass(黑質)」──富含有價金屬的粉末狀混合物。

(4) Refining(精製)

- 通常為濕法的延伸工序;

- 將回收金屬進一步提純為高純度可再利用材料;

- 用於製造新電池正極材料(CAM)。

(5) Battery Circularity(電池循環再利用)

- 強調全流程的閉環回收概念:

- 減少一次性資源開採;

- 降低碳排放;

- 建構綠色供應鏈;

- 副產品再利用(如熔渣建材化)。

2. AI + Robotics:核心技術應用

- 自動拆解系統:如 ABB IRB 6700 工業機械人,已證實可將人力成本降低 97%,大幅提升年處理量與安全性。

- 視覺辨識與分類:透過機器視覺搭配深度學習模型,自動辨識模組類型、螺絲/焊點位置與損壞程度。

- Battery Digital Passport(數位電池護照):整合 QR 碼、GPS、製造商資訊與 3D 模型於雲端資料庫中,實現跨平台可追溯與即時決策輔助。

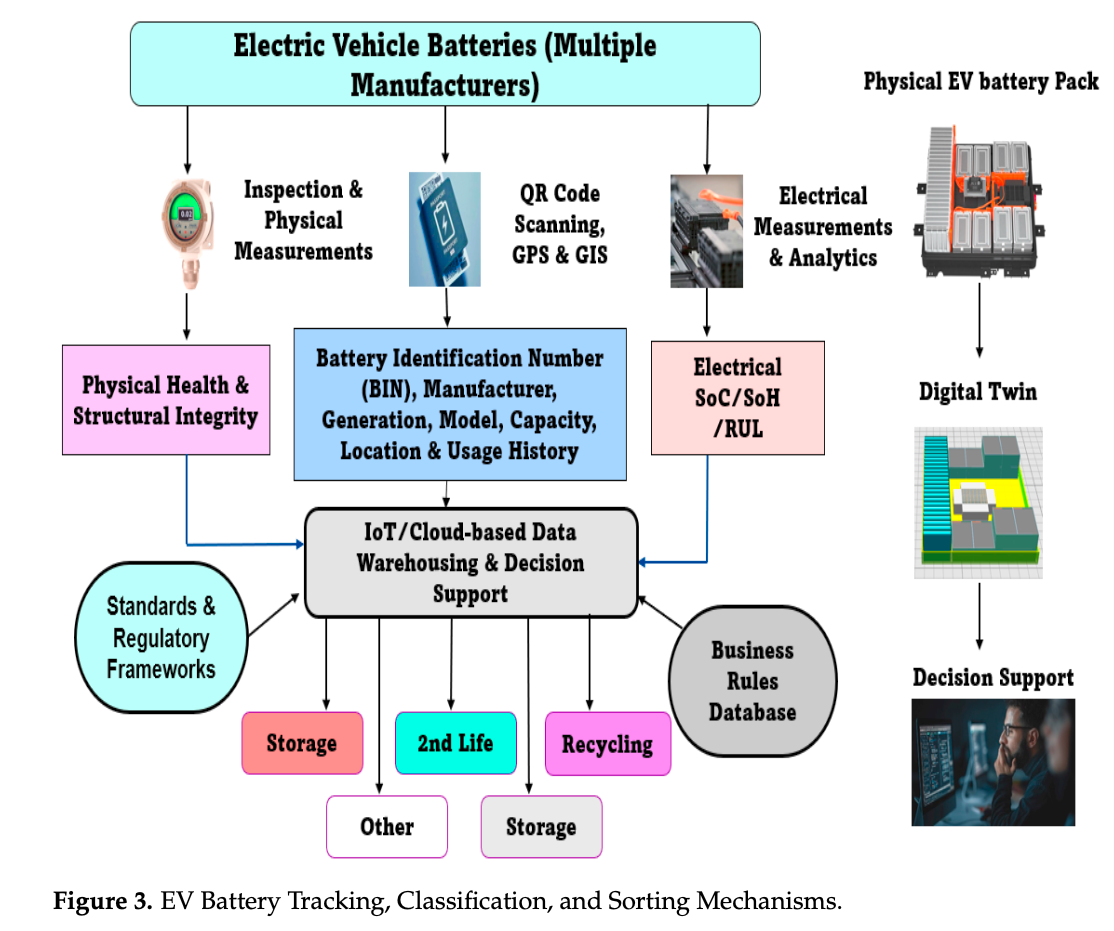

→ 視覺系統與數據架構可見於 [[Figure 3: EV Battery Tracking, Classification, and Sorting Mechanisms]]。

Figure 3 說明:EV 電池追蹤、分類與分選機制

(EV Battery Tracking, Classification, and Sorting Mechanisms)

本圖展示了電動車電池從退役至分類回收的數位化決策支援架構,其核心是整合多來源資訊至雲端資料庫中,以便於進行後續的儲存、再利用或回收處理。

(1) 資料來源:多面向資訊收集

- 🔍 Inspection & Physical Measurements:透過掃描器、紅外線或超音波設備進行電池實體檢測(尺寸、溫度、振動等)。

- 🛰️ QR Code / GPS / GIS 資訊:記錄地理位置與溯源資訊,有助於物流追蹤與資產管理。

- ⚡ Electrical Measurements & Analytics:測量電池 SoC(State of Charge)、SoH(State of Health)與 RUL(Remaining Useful Life)。

- 🧱 Physical Health & Structural Integrity:記錄是否有變形、膨脹、漏液或爆裂等物理損壞。

(2) 識別核心:Battery ID 數據彙整

- 中央區塊顯示了關鍵識別資訊欄位:

- Battery Identification Number (BIN);

- 製造商、型號、容量;

- 使用歷程與部署環境等。

(3) 雲端系統:IoT / Data Warehouse

- 資訊經整合後進入 IoT-based Decision System:

- 支援雲端資料倉儲與決策支援模組;

- 可連結其他數據源(Digital Twin、業務規則資料庫等);

- 執行自動分類與決策建議。

(4) 決策路徑分支:三種主要去向

- 💾 Storage(儲存):暫存於倉儲設施,待日後處理。

- 🔁 2nd Life(二次壽命應用):符合條件的模組可用於儲能、UPS、電動自行車等。

- ♻️ Recycling(回收):健康狀態不佳、無法再利用的電池將進入材料回收流程。

(5) 支持系統與標準規範

- 📘 Standards & Regulatory Frameworks:確保流程符合法規、安全規範與回收標準(如 UN 38.3、IEC 62902)。

- 📊 Business Rules Database:存放企業或回收商依其營運策略訂定的分類規則與門檻值。

- 🧠 Digital Twin & Decision Support:結合實體電池模擬與雲端決策建議,實現自動化流程與 AI 分類判斷。

📌 小結:

Figure 3 強調的是透過「數據驅動」的方式進行電池分類決策,尤其在處理大量退役電池時,能大幅降低人為判斷誤差、提高自動化程度,亦為未來 Battery Passport 實施與全球回收標準化的重要基礎。

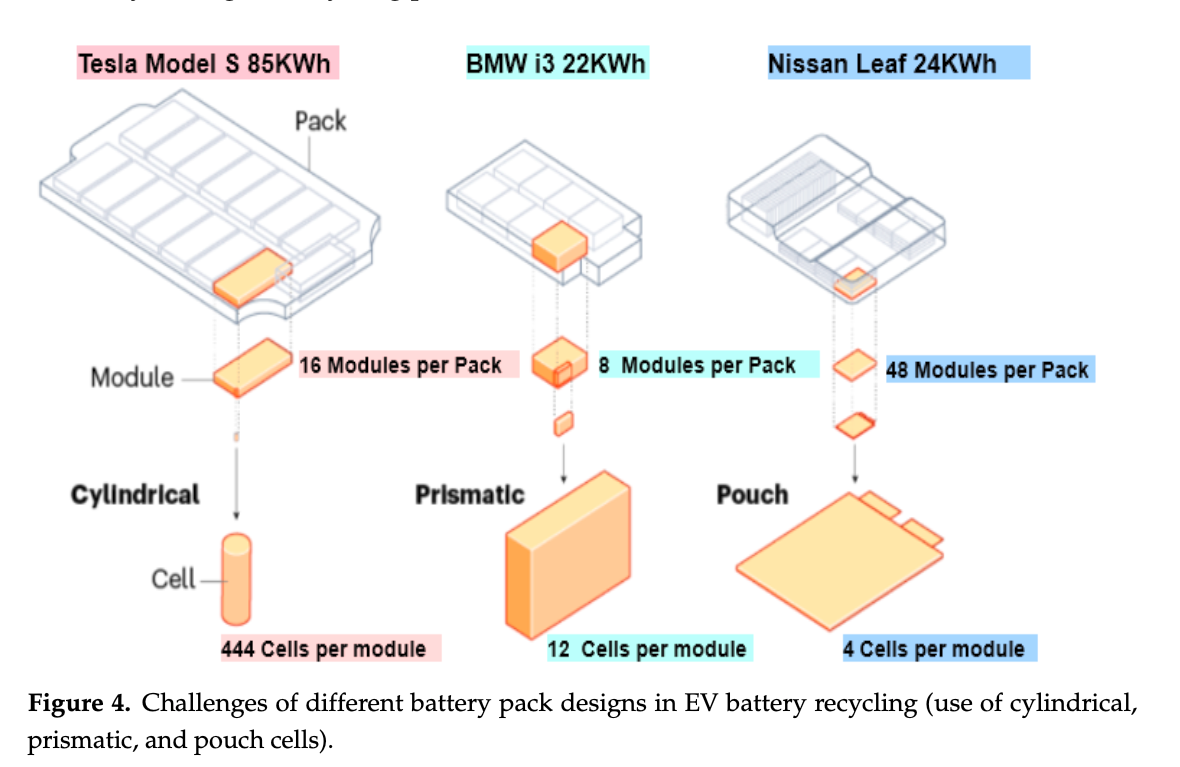

3. 模組拆解的設計挑戰與應對策略

不同車廠採用不同電池模組架構,造成自動拆解的技術門檻高。下列三種設計展示了拆解複雜度:

- Tesla Model S:使用 444 顆圓柱電池,模組數多且散熱系統複雜。

- BMW i3:採用稜柱電池,模組中等,結構相對緊湊。

- Nissan Leaf:使用軟包電池,模組數高,但易膨脹,處理風險高。

→ 詳見模組結構圖 [[Figure 4: Challenges of different battery pack designs in EV battery recycling (use of cylindrical, prismatic, and pouch cells)]]。

以下是對 Figure 4: Challenges of different battery pack designs in EV battery recycling 的詳細說明,已以 (1)–(4) 條列重點,強調回收階段的實際挑戰與差異。

🔋Figure 4 說明:不同電池包設計對 EV 回收的挑戰

(Challenges of different battery pack designs in EV battery recycling — use of cylindrical, prismatic, and pouch cells)

本圖比較三款主流電動車型(Tesla Model S、BMW i3、Nissan Leaf)所使用的不同電池模組結構與單體電芯類型,揭示其在回收處理上的設計複雜性與技術挑戰。

(1) Tesla Model S 85kWh — Cylindrical Cells 圓柱型設計

- 結構:

- 1 Pack 含 16 個模組;

- 每模組有 444 顆圓柱型電芯(總數達 7,104 顆)。

- 挑戰:

- 單顆數量龐大、拆解工序繁瑣;

- 難以以模組為單位進行再利用;

- 焊接點多,熱失控風險高。

(2) BMW i3 22kWh — Prismatic Cells 方形硬殼設計

- 結構:

- 1 Pack 含 8 個模組;

- 每模組有 12 顆方形電芯。

- 優點:

- 拆解較為整齊,便於自動化操作;

- 模組與單元的結構清楚,利於模組重製(remanufacturing)。

(3) Nissan Leaf 24kWh — Pouch Cells 軟包設計

- 結構:

- 1 Pack 含 48 個模組;

- 每模組 4 顆軟包電芯(總數 192 顆)。

- 挑戰:

- 軟包外殼容易受損,運輸與存放需特別處理;

- 熱管理難度較高;

- 容易變形,減少自動辨識與分類效率。

(4) 回收面挑戰總結

| 電芯類型 | 拆解困難 | 自動化適應性 | 回收材料純度 | 熱風險 |

|---|---|---|---|---|

| 圓柱型(Tesla) | 高 | 低 | 中 | 高 |

| 方形(BMW) | 中 | 高 | 高 | 中 |

| 軟包(Nissan) | 中 | 中 | 低 | 中 |

- 不同設計對應不同回收策略與設備要求,增加了回收系統的多樣性與成本負擔。

- 圖中視覺化展現模組/電芯層級拆解流程,有助於理解回收階段的技術難點。

📌 小結:

Figure 4 揭示回收流程不僅依賴材料化學成分,更受限於電池設計架構。未來若能在設計階段導入「回收友善設計(Design for Recycling)」原則,將可大幅提高整體回收效率與材料回用率。

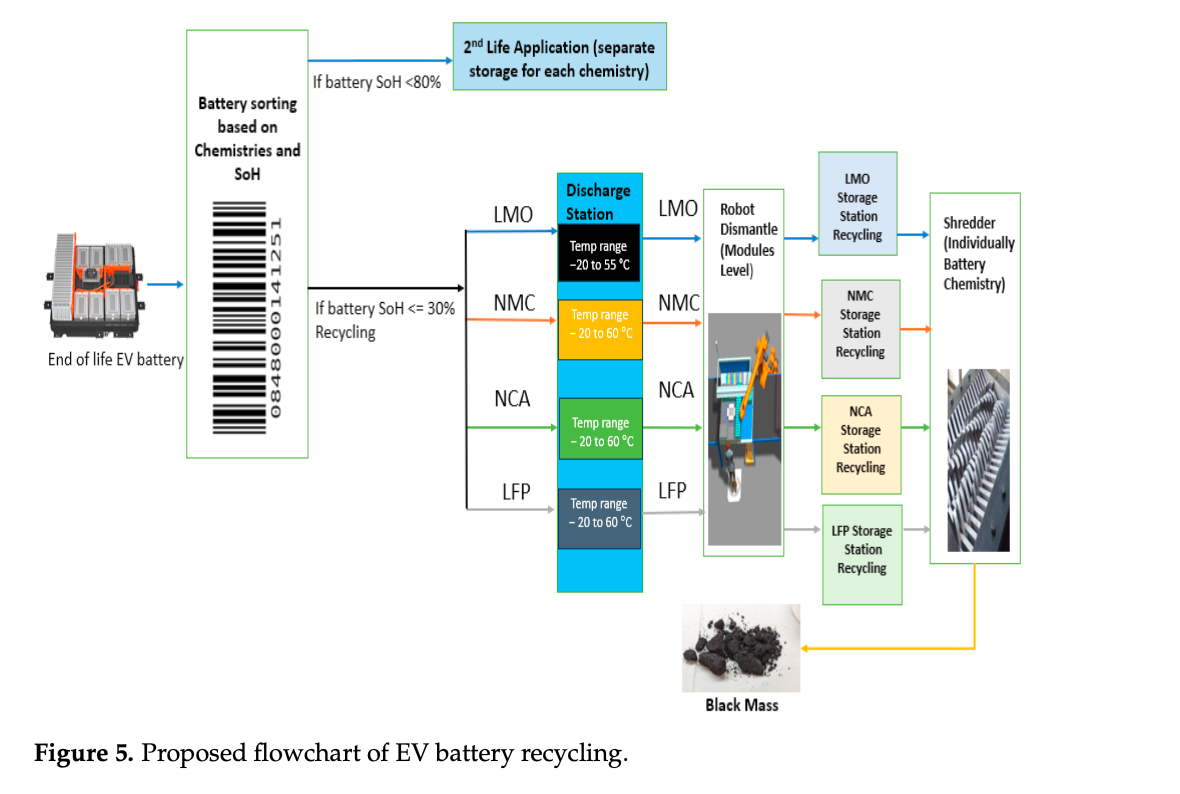

4. 流程整合與未來實施藍圖

一套完整的自動化回收流程示意如下:

- 退役電池經由條碼與化學結構分類;

- 檢查 SoH(State of Health)後,健康模組進入「第二壽命」應用;

- 其餘進入放電→拆解→分類→材料回收→黑質生成流程;

- 不同化學類型(如 NMC、LFP)經由分線處理,提升純度與回收率。

→ 請參見整體流程圖 [[Figure 5: Proposed flowchart of EV battery recycling]]。

七、產業案例與落地策略

- Redwood Materials:採用視覺分類+AI決策+直接回收,縮短回收流程,提升經濟性。

- Nissan Leaf 拆解案例:自動化拆解每公斤成本可由 $0.64 降至 $0.02。

- Teesside Prototype:研發中之雲端追蹤與分類平台,納入AI分類與放電管理模組。

八、政策建議與總結

短期措施:

- 建立區域回收中心,減少運輸碳排;

- 補貼自動化導入;

- 推動數位電池護照立法。

中期規劃:

- 模組設計標準化;

- 強化 Battery-as-a-Service 商業模式;

- 製造端納入回收性評分。

長期目標:

- 建立完整「製造—使用—再利用—回收—再製」閉環;

- 推動全球回收法規與報廢責任統一。

📌 結語

本篇論文不僅統整鋰電池回收的技術路線與瓶頸,更進一步以「工程—數據—政策」三重架構提出具體解方。對於正面臨EV退役電池浪潮的各國政府、製造商與回收業者而言,此篇研究提供了全面性路徑圖,具高度參考價值。